首先,离心式空压机主要应用于大气量场合,所匹配的电机功率都比较大,频繁启停对电网冲击比较大,且启动时电流较大,电机线圈发热量也比较大,启停太频繁易烧电机。

其次,启停的过程中振动比较大,气流波动、电机转子窜动等,如果叶轮积灰结垢较多,在振动过程中比较容易脱落引起动平衡出现问题,运行振动值就升高。振动过大也容易引起机械紧固位置松动,如可倾瓦轴轴承上的巴氏合金瓦松脱等引起振动异常等,如不谨慎,很容易引起叶轮损毁事故。

启动---准备充分

1.驱动机及齿轮变速器应进行单独试车和串联试车,并经验收合格达到完好备用状态。装好驱动机、齿轮变速器和压缩机之间的联轴器,并复测转子之间的对中,使之完全符合要求。

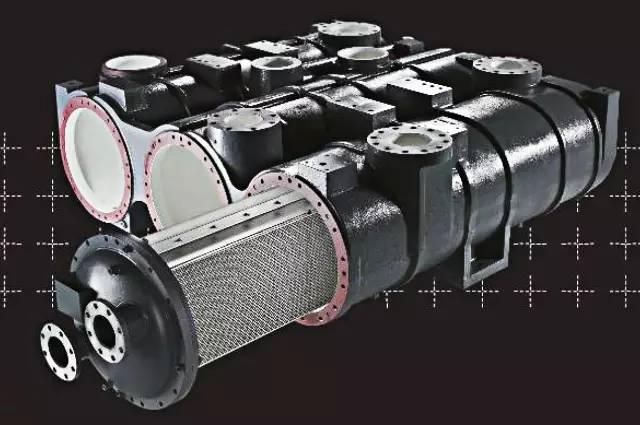

2.机组油系统清洗调整已合格,油质化验合乎要求,储油量适中。检查主油箱、油过滤器、油冷却器,油箱油位不足则应加油。检查油温若低于24℃,则应使用加热器,使油温达到24℃以上。油冷却器和油过滤器也应充满油,放出空气,油冷却器与过滤器的切换位置应切换到需要投用的一侧。检查主油泵和辅助油泵,确认工作正常,转向确。油温度计、压力表应当齐全,量程合格,工作正常。用干燥的氮气充入蓄压器中,使蓄压器内气体压力保持在规定数值之内。调整油路系统各处油压,达到设计要求。检查油系统各种联锁装置运行正常,确保机组的安全。

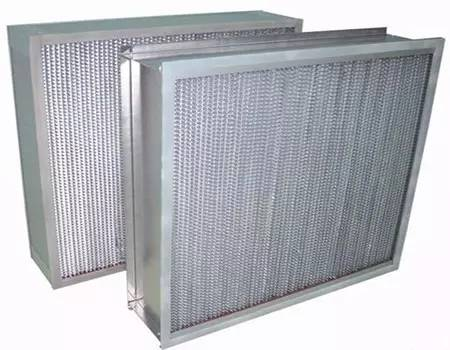

3.压缩机各入口滤网应干净无损坏,入口过滤器滤件已换新,过滤器合格。

4.压缩机缸体及管道排液阀门已打开,排尽冷凝后关小,待充气后关闭。

5.压缩机各段中间冷却器引水建立冷却水循环,排尽空气并投入运行。

6.将工艺气体管道上的阀门按起动要求调到一定的位置,一般压缩机的进出口阀门应关闭,防喘振用的回流阀或放空阀应全开,通工艺系统的出口阀也应全闭。各类阀门的开关应灵活准确,无卡涩。

7.确认压缩机管道及附属设备上的安全阀和防爆板已装备齐全,安全阀调校整定,符合要求,防爆板规格符合要求。

8.压缩机及其附属机械上的仪表装设齐全,量程、温度、压力及精确度等级均符合要求,重要仪表应有校验合格证明书。检查电气线路和仪表空气系统是否完好。仪表阀门应灵活准确,自动控制保安系统经检验合格,确保动作准确无误。

9.机组所有联锁已进行试验调整,各整定值皆已符合要求。防喘振保护控制系统已调校试验合格,各放空阀、防喘回流阀应开关迅速,无卡涩。

10.根据分析确认压缩机出入阀门前后的工艺系统内的气体成分已符合设计要求或用氮气置换合格。

11.盘车检查机组转子能否顺利转动,不得有摩擦和卡涩现象。

启动---开机运行

1.油系统的起动

主机未开,辅机先行。油温在15°C以上允许起动辅助油泵,加热到24°C以上方能开主机。

2.气体置换、进工艺气

进气要缓慢,使密封油压与气体压力相适应。

3.压缩机的起动

离心式压缩机组做好一切准备,并经检查验收合格之后,才能按规程规定的程序开车。对汽轮机驱动的离心式压缩机来讲,起动后转速是由低到高逐步上升的,不存在电动机驱动的那样由于升速过快而产生超负荷问题.

一般是将入口阀全开,防喘振用的回流阀或放空阀全开。

升速过程中,不得在靠近任何一个转子的临界转速的±10%转速范围内停留。通过临界转速时升速要快,要严密注意机组的振动情况。

4.负荷运行

在入口阀全开的基础上,逐步关闭防喘振回流阀或放空阀,使出口压力逐步升高。关阀升压过程中要密切注意喘振,发现喘振迹象时,要及时开大阀门。升压后将防喘振自动控制阀拨到“自动”位置。

停机

正常停车顺序与开车顺序相反。

关、开阀门时一定要慢。

润滑油泵和密封油泵,应在机组完全停运并冷却之后停运。

离心式压缩机-停车后要防止发生反转。

声明:本文转载自网络,文章内容仅供学习、交流之用,本公司对文中观点保持中立。文章版权归原作者及平台所有。如有侵权,请联系删除